Ho pensato di lanciare il sasso sul forum nel caso in cui ci sia qualcuno interessato a discuterne

Su internet ho trovato diversi articoli sul cosiddetto ossidrogeno (anche chiamato HHO oppure Gas di Brown) che mi hanno subito interessato per le caratteristiche di questa miscela di gas e per la possibilità (o meglio: speranza) di utilizzarlo per realizzare un micro-cannello a “fiamma ossidrica ad acqua”, per micro brasature (sono sempre alle prese con minuscoli pezz da saldare).

Che cos'é l'ossidrogeno

Cito Wikipedia: “L'ossidrogeno è una miscela di gas di idrogeno e ossigeno tipicamente nella proporzione atomica di 2 a 1, la stessa dell'acqua. A temperatura e pressione normali il campo d'infiammabilità dell'ossidrogeno si estende tra il 4% e il 94% di volume in idrogeno con una fiamma alla temperatura di circa 2000 °C. La “saldatura all'ossidrogeno” è un metodo di saldatura che brucia idrogeno (il carburante) con l'ossigeno (il comburente). Viene usata per tagliare e saldare metallo, vetro e termoplastica. La fiamma all'ossidrogeno viene usata nell'industria del vetro per la lucidatura al fuoco, un metodo di lucidatura del vetro che consiste nel fondere la parte più superficiale del vetro per rimuovere graffi e imperfezioni. Una “fiamma ossidrica ad acqua” è una fiamma all'ossidrogeno che viene alimentata con ossigeno e idrogeno ottenuti sul momento da elettrolisi dell'acqua, evitando la necessità di bombole contenenti ossigeno e idrogeno.”

L'ossidrogeno è prodotto per elettrolisi dell'acqua, che provoca la scomposizione dell'acqua in ossigeno ed idrogeno gassosi in proporzione 1 a 2. Se l'ossigeno e l'idrogeno non vengono separati, si ottine una miscela eutettica di combustibile e comburente, che viene chiamata ossidrogeno.

Questa miscela ha delle proprietà molto interessanti e in particolare quella della temperatura della fiamma è variabile e si adatta spontaneamente alla temperatura di fusione del materiale: questo effetto è dimostrato dalla misura della temperatura del materiale scaldato anziché di quella della fiamma stessa.

Il generatore di ossidrogeno

In estrema sintesi un generatore di ossidrogeno è costituito da una cella elettrolitica, dove avviene la produzione del gas HHO e da un sistema per evitare il ritorno di fiamma nella cella elettrolitica stessa. Il principale componente di questo sistema di protezione è costituito sempre da un gorgogliatore ad acqua, ossia una bottiglia contenente acqua, nella quale viene fatto gorgogliare il gas prima di prelevarlo per l'uso. Lo strato di acqua crea una barriera di separazione tra il circuito utilizzatore e le celle idrolitiche. Il gas passando attraverso il gorgogliatore viene anche filtrato e vengono eliminati vapori e residui dell'elettrolita.

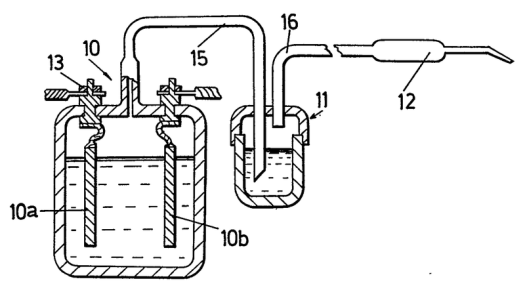

La figura che segue rappresenta lo schema concettuale del generatore.

Il recipiente a sinistra è la cella elettrolitica contenente l'acqua e i sali (i.e. l'elettrolita) per aumentarne la conduttività e liberare attivare la ionizzazion. Nell'elettrolita sono immersi due elettrodi ai quali viene applicata una differenza di potenziale, che determina la reazione elettrolitica dell'acqua e la liberazione della miscela di ossigeno e idrogeno. Il gas prodotto passa nel secondo recipiente, che è il gorgogliatore, e attraversa lo strato di acqua prima di essere prelevato per essere utilizzato.

Poiché a me basta produrre la quantità di gas sufficiente per alimentare un micro cannello con l'ugello della dimensione di un ago ipodermico, sembrerebbe sufficiente disporre di un alimentatore in grado di erogare dai 20 ai 30 Ampere a 12..14Volts.

La Dry Cell

Su internet si trovano moltissime realizzazioni di generatori di HHO, dalle forme più disparate; io ho adottato il tipo, cosiddetto, “Dry Cell”, che per opinione comune sembra essere quello più efficiente.

Le piastre sono isolate fra loro e nello spazio interno tra le piastre viene immesso il dielettrico (acqua + più sale ionizzante). Il collegamento alla corrente elettrica viene effettuato solo sulla prima e sull'ultima piastra del pacco. Il numero di piastre per pacco dipende dalla differenza di potenziale che si intende applicare alla cella, tenendo conto che la caduta di tensione che si verifica tra piastra e piastra è di circa 2 Volts.

La forma delle piastre non è essenziale, l'importante è che tra piastra e piastra si stabilisca la differenza di potenziale richiesta (circa 2Volts) e che possa passare la corrente richiesta (circa 30 Ampere). Nota: volendo aumentare la produzione di gas è necessario aumentare gli Ampere.

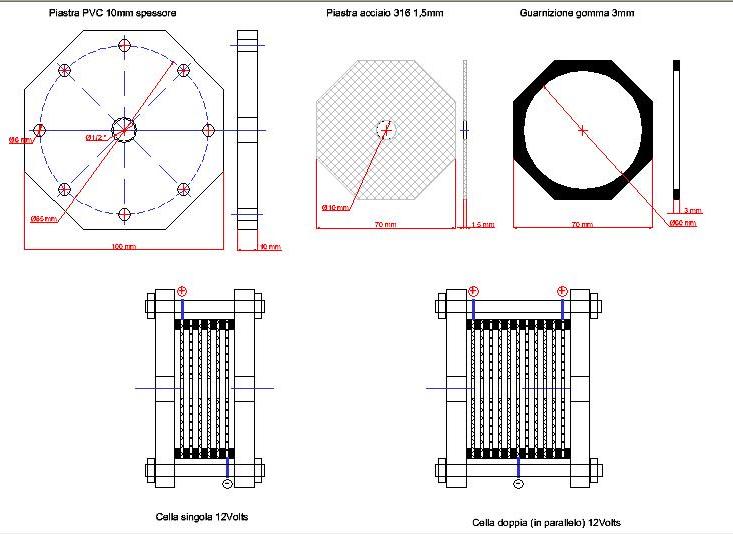

Il disegno che segue rappresenta i componenti che costituiscono la “dry cell” che intendo realizzare.

Ogni cella è costituita da un pacco di piastre forate di metallo inerte (acciaio inox 316) e resistente all'ossidazione, distanziate da guarnizioni di gomma. Volendo alimentare la cella a 12 Volts il pacco dovrà avere 6 piastre d'acciaio e 7 guarnizioni di gomma. Per aumentare la produzione di gas è possibile mettere in parallelo più celle.

Io ho adottato una forma ottagonale per facilitarmi la lavorazione. I componenti sono:

[*]n.2 piastre in PVC da 10mm che costituiscono le basi terminali della cella e che al centro presentano un foro filettato da 1/2“ per l'ingresso dell'elettrolita e la fuoriuscita del gas generato. Sul perimetro hanno otto fori da 6mm per accogliere delle aste filettate che stringeranno il pacco di piastre.

[*]Per ogni cella sono necessarie 6 piastre d'acciaio inox 316 da 1,5mm di spessore, che presentano un foro al centro da 10mm per il passaggio del dielettrico e del gas.

[*]per ogni cella sono necessarie 7 guarnizioni di gomma da 3mm di spessore, che presentano un foro al centro da 60mm per creare lo spazio per il dielettrico e distanziare le piastre d'acciaio tra loro di 3mm.

Il collegamento elettrico verrà fatto sulla prima e sull'ultima piastra e userò due delle 8 aste filettate per portare la corrente alla cella. Il contatto sarà realizzato con filo di acciaio armonico che preme sulla piastra e che è bloccato sulla asta filettata da un bullone.

Nel progetto ho previsto anche la possibilità di realizzare una cella doppia, nel caso mi serva una maggior produzione di gas. In questo caso il pacco sarà costituito da 11 piastre d'acciaio e da 12 guarnizioni di gomma.

Per ora è tutto! funzionerà come mi aspetto? chi lo sa! io intanto ci provo!