Cap. 6

![]()

TECNICHE DI COSTRUZIONE DI MODELLI DELLE NAVI MODERNE

(V. Galeani)

Voglio fare una premessa: non sono un tipo che scrive a tutto spiano, anzi, non mi piace proprio; però credo che sia utile mettere al corrente delle mie esperienze giovani e…..meno giovani.

Oltre al tradizionale sistema di costruire modelli di navi con chiglia e ordinate in legno, poi rivestite di fasciame, io ho sperimentato, credo con successo, altre due soluzioni.

La prima è la seguente, e, credo che vada bene per i modelli non più lunghi di 150 cm. fuori tutto: si tratta di realizzare modelli di scafi in vetroresina, con sistemi in parte simili a quelli secondo i quali si costruiscono scafi per diporto e militari fino ad 80 – 90 m. di lunghezza.

Per prima cosa, si costruisce la sagoma del modello in balsa (vedi fig. 1): la sagoma, chiamata anche "anima", riguarda solo lo scafo; le sovrastrutture verranno in un secondo tempo, saranno realizzate in maniera tradizionale e non saranno oggetto di questo articolo.

Lo scafo, in scala, senza i porta-assi delle eliche e senza i supporti dei timoni (calcagnoli, femminelle, etc.), dovrà essere levigatissimo, e trattato con una vernice tura-pori data in almeno due mani; per il trattamento finale sempre a vernice tura-pori, occorre altra levigatura con carta vetrata finissima (3M 622-P400 o simili).

Successivamente, si prepara una cassetta con assi di legno (v. fig. 2), internamente lunga circa 10 cm. in più dell’"anima", e larga lo stesso circa 10cm. in più.

L’altezza interna dovrà essere almeno cinque cm. maggiore della metà della larghezza dell’anima.

Si dovrà aver cura di rendere la cassetta abbastanza impermeabile all’acqua, usando sigillanti resistenti allo scopo.

I bordi superiori della cassetta dovranno essere perfettamente lisciati e livellati.

|

|

|

|

fig. 1 |

fig. 2 |

Si consiglia, d’ora in poi, di lavorare in un locale possibilmente separato dall’abitazione (una parte riparata di un balcone, un garage, una cantina, una stanza in fondo al proprio appartamento, etc.), soprattutto per evitare scontri con …la padrona di casa.

Infatti, oltre a problemi di ordine e di pulizia, ci saranno d’ora in poi anche problemi di "diciamolo!!"…."puzze".

Ma torniamo alla nostra cassetta: calcoliamo il suo volume interno, ed acquistiamo una quantità di gesso del 10-20% in peso superiore al volume calcolato (per es., se il volume della cassetta è di 15 dmc, occorre acquistare 15X1,2 = 18 Kg di gesso).

Poi prendiamo un catino che possa contenere almeno il doppio del volume calcolato e versiamo una piccola quantità di gesso: aggiungiamo acqua e, con un mestolo a paletta, cominciamo a mescolare, aggiungendo pian piano gesso e acqua, in modo da formare una specie di crema omogenea, abbastanza liquida, che però deve essere priva di grumi. Pian piano, utilizziamo in questo modo tutto il gesso a disposizione.

Prima di versare il gesso, molto liquido, nella cassetta, con un pennello indelebile tracciamo una linea di mezzeria sull’anima e spennelliamo ben bene quest’ultima con olio di silicone ("distaccante"), per impedire che il gesso si attacchi all’anima.

Successivamente, versare il gesso nella cassetta sino a riempirla completamente, avendo cura di livellare il gesso all’altezza dei bordi superiori della cassetta.

A questo punto immergere longitudinalmente l’anima nel gesso sino alla linea nera di mezzeria, eliminando il gesso in eccedenza tra i bordi della cassetta e la mezzeria dell’anima e lasciare "riposare" il tutto per circa 48 ore (v. fig. 3).

Passato questo tempo l’anima si staccherà facilmente dal gesso ed avrete così a disposizione la prima "mezza forma" o "mezzo stampo" dello scafo.

Fate le stesse operazioni con la parte di "anima" che la prima volta non avete immerso nel gesso ed otterrete la seconda "mezza forma" dello scafo.

Coraggio!! Siete quasi a metà dell’opera, ma dovrete dare ancora prova della vostra abilità. Acquistate della resina epossidica tipo C-SYSTEMS 10-10 CFSA o equivalente (da miscelare con induritore al 50%) e della lana di vetro con spessore non superiore al millimetro.

Tagliate la lana di vetro in strisce di altezza massima di 2 cm. e non più lunghe di 20 cm.

|

|

|

|

fig. 3 |

fig. 4 |

Spalmate l’interno della prima forma dello scafo con olio distaccante al silicone e poi preparatevi per applicare la resina allo stampo.

Sarà bene dotarsi di: guanti usa e getta, pennelli medi, mestoli di legno di vario tipo, scodelle di plastica. Sarà bene lavorare in un locale ben areato, o all’aperto in assenza di vento, comunque mai con temperature sotto i 10° C. La mascherina è consigliabile.

Infilati i guanti, versare una parte di induritore in due parti di resina in un piatto di plastica (mai fare il contrario) e mescolare ben bene con uno dei mestoli in modo da avere un prodotto omogeneo.

Con apposito pennello cospargere l’interno dello stampo di resina, facendo attenzione che lo spessore (circa 1 millimetro) sia uguale dappertutto.

Poi applicare le strisce di lana di vetro, una accanto all’altra, dopo averle immerse nella miscela esistente nel piatto.

Picchettare con il manico di un mestolo in modo da eliminare tutti i vuoti d’aria tra le strisce e lo stampo.

Spennellare di nuovo con la miscela di resina tutte le strisce posate nello stampo. Successivamente, applicare un’altra serie di strisce oblique o perpendicolari alle precedenti; in tal modo si aumenta la resistenza dello scafo alle sollecitazioni esterne.

Se si vuole uno scafo particolarmente robusto, si può applicare, sempre ortogonalmente alle ultime, una terza serie di strisce.

Finita la posa delle strisce, effettuare una spennellatura interna finale di tutto il mezzo scafo, avendo cura di eliminare tutte le bolle d’aria presenti.

Non preoccuparsi delle strisce che escono dalla cassetta: quando il tutto sarà asciutto (meglio far passare 48 ore circa), si possono asportare con un frullino.

Allo stesso modo procedete con la seconda "mezza forma" o "mezzo stampo" dello scafo.

Il distacco dagli stampi dei due mezzi scafo non dovrebbe presentare difficoltà: se necessario, aiutatevi con dei cacciaviti, con delle lesine e con delle pinze.

I due mezzi scafi così ottenuti si possono incollare fra di loro con adesivi bicomponenti, tipo Marmo & Ferro della PATTEX: questi adesivi induriscono in 12 ore circa.

Dopo questo tempo, basta eliminare le inevitabili sbavature con delle mole adatte e lo scafo è pronto: leggerissimo, robusto e … sicuramente bello.

Io mi sono trovato bene con la verniciatura opaca alla nitro, data a pennello (quella che adoperano i carrozzieri, per intenderci); di altri tipi di vernici non ho grande esperienza.

Prima di procedere alla verniciatura, quasi sempre bicolore, occorre tracciare la linea di galleggiamento. Si opera così: si posa lo scafo su un tavolo perfettamente livellato, e con una matita bloccata orizzontalmente con un morsetto all’altezza desiderata (tracciatore) si disegna una linea perfettamente orizzontale lungo tutto lo scafo.

Poi occorre dipingere con il colore voluto la parte dello scafo che sarà immersa (opera viva) sino ad 1 cm. sopra la linea di galleggiamento, facendo bene attenzione, però, a non cancellarla del tutto: poi, a vernice asciutta, applicare, premendo fortemente, una striscia di nastro isolante con la parte superiore corrispondente alla linea di galleggiamento vera e propria.

Infine, verniciare con il colore voluto tutta la parte superiore dello scafo, avendo cura di spennellare dal basso verso l’alto anche la parte superiore della striscia di nastro isolante.

Una volta ben asciutta la vernice, togliere pian piano il nastro isolante e si avrà un ottimo risultato perché, essendo la vernice della parte superiore depositata sulla vernice della parte inferiore, dalla normale visuale dall’alto non si vede la sovrapposizione delle due vernici e la verniciatura sembrerà effettuata non a mano, ma con sistemi automatici.

In fig. 4 è riportato il modello della corazzata Vittorio Veneto del 1940 navigante, realizzato come descritto in queste note, in scala 1:200.

Ora a voi, in bocca al lupo!!!

La seconda soluzione per costruire modelli di navi moderne, da me sperimentata, credo con successo, consiste nel costruire uno scafo con ordinate in alluminio e fasciame in legno: in tal modo si ottiene uno scafo leggerissimo, molto robusto, e con un volume interno disponibile veramente notevole.

Credo che questo sistema possa andare bene anche per modelli sino a tre metri di lunghezza. Io l’ho sperimentato su un modello lungo 150 cm. , in scala 1:100.

Per prima cosa, si costruiscono le ordinate: quelle definitive, in alluminio con lamierino da 0,8-1,0 millimetri di spessore, bucate ogni 2 cm. con fori da 3 mm. di diametro per poter fissare, in un secondo tempo, tutte le apparecchiature interne allo scafo.

Questi fori servono, inoltre, per il fissaggio provvisorio con bulloncini e linguette di ordinate cieche in compensato da 5 millimetri (v. fig. 5).

|

|

|

|

fig. 5 |

fig. 6 |

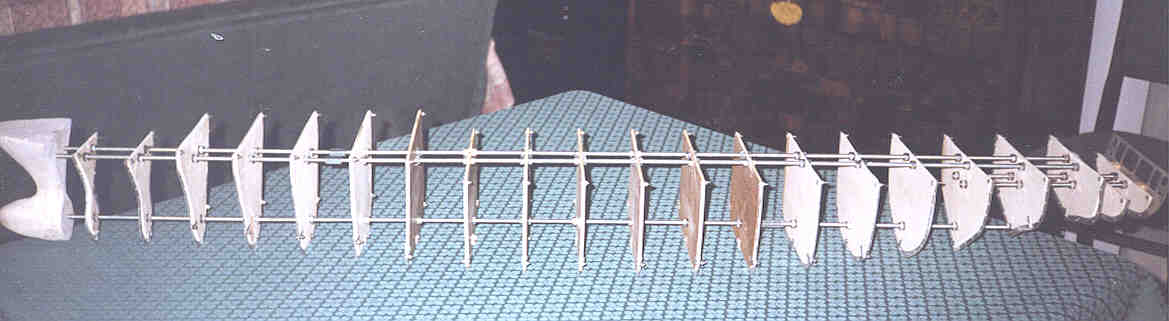

Tutte le ordinate cieche hanno 3 fori di riferimento (di 5 millimetri di diametro), con distanze costanti tra di loro, nei quali verranno infilate altrettante aste filettate da 5 millimetri, che hanno il compito di mantenere equidistanti le ordinate e dare al complesso la necessaria rigidità per i futuri lavori (v. fig. 6).

Le aste non sono intere, sono ciascuna in due pezzi, collegate con manicotti, per consentire il futuro smontaggio.

La poppa è in alluminio ed è incollata con colla bicomponente tipo PATTEX "Marmo & Ferro" ad una ordinata-serva verticale, fissata, date le due dimensioni, con i soliti dadi solo alle due aste superiori (v. fig. 7).

L’estrema prua (v. fig. 8) è stata realizzata in balsa e calettata a forza senza colla sulle tre aste.

|

|

|

|

fig. 7 |

fig. 8 |

Attenzione, prima di applicare la colla bicomponente, tutte le superfici di alluminio vanno accuratamente scartavetrate per eliminare qualsiasi traccia di unto o di ossido.

Finalmente tutte le ordinate sono al loro posto ed il modello assomiglia ad un pesce….con le sole spine.

fig. 9

E' ora di procedere alla posa del fasciame, in listelli di tiglio di millimetri 10 x 1 di sezione.

Prima però, occorre ricavare l'appoggio del fasciame nell'estrema prua di balsa, per tutto il suo sviluppo, e per una larghezza di un 1 cm. e per lo spessore di 1,5 millimetri.

Tale accorgimento vale anche per la parte superiore della prua, nella quale sarà successivamente incollata l'opera morta.

I listelli di tiglio vanno bagnati a lungo per assumere le curvature necessarie e vanno installati a partire dalla linea di galleggiamento di cui sopra.

Poiché per l'indurimento occorreranno almeno 12 ore, è necessario serrare le parti da incollare con mollette o spago: nei casi più disperati, un fissaggio provvisorio può essere fatto con colle tipo "SUPER ATTAK" o "CYANOLIT GEL".

Man mano che si posano i listelli di tiglio verso la ghiglia, per un lavoro ben fatto occorre rastremarli alle estremità, come risulta dalle fig. 10-11-12.

|

|

|

|

fig. 10 |

fig. 11 |

Adesso viene la parte più interessante del lavoro.

Finita la posa di tutto il fasciame, si tolgono tutti i bulloni che collegano le ordinate cieche di compensato a quelle di alluminio e si svitano i manicotti che tengono uniti i tratti delle aste filettate.

La parte interna potrà così essere agevolmente tolta (v. fig. 9) e rimarrà, come il guscio.....di un gambero, solo lo scafo esterno, leggerissimo e solido, con un volume interno veramente notevole.

|

|

|

|

fig. 12 |

fig. 13 |

Si procede poi ad incollare, con colla bicomponente, l'opera morta in alluminio sopra il fasciame, sfruttando per l'appoggio anche le parti di ordinate non coperte dal fasciame.

E' bene ricordare che tutto il materiale d'alluminio deve essere accuratamente scartavetrato.

Su queste strutture d'alluminio poggeranno poi i vari ponti e la coperta della nave.

Attenzione: sin da questo momento occorre decidere quali parti delle strutture di sopra-coperta dovranno essere amovibili per ispezioni, manutenzioni, riparazioni, etc.

A questo punto, occorre rendere lo scafo ancora più solido ed impermeabile.

Occorre, per prima cosa, trasferirsi in un locale.....a prova di puzze (garage, soffitta, ultima stanza dell'appartamento, etc.) o, in mancanza, sul balcone, in assenza di vento e con temperature superiore a 10°C.

Poi occorre munirsi di guanti usa e getta, pennelli, mestoli di legno di vario tipo, piatti - scodelle di carta, resina epossidica tipo C-SYSTEMS 10-10 CFSA o equivalente, lana di vetro di 0,5 millimetri di spessore.

Infilati i guanti, occorre versare in una scodella di plastica 2 parti di resina e poi 1 parte di induritore (mai il contrario) e, mescolare bene con un mestolo di legno per avere un prodotto il più possibile omogeneo.

Poi tagliare la lana di vetro a strisce lunghe quanto la distanza tra una ordinata e l'altra e lunghe abbastanza da sporgere dalla parte superiore del fasciame.

Con un pennello, cospargere di resina la prima zona interna, a cominciare da poppa, tra la poppa e la prima ordinata e poi applicare la striscia di lana di vetro imbevuta di resina: badare bene a levare tutte le bolle d'aria picchettando sopra la lana di vetro con un mestolo piatto.

Stesso lavoro si fa per tutti gli spazi tra un'ordinata e l'altra sino all'estrema prua.

Finita questa fase di lavoro, lasciare asciugare la resina per circa 48 ore.

E' giunto il momento di posizionare a poppa, con opportuni rinforzi dall'interno e con colla bicomponente, i porta-assi delle eliche, ed i calcagnoli e le femminelle dei timoni.

Successivamente, occorre stuccare con stucco marino tipo 3M 05662 o simili tutta la superficie esterna dello scafo e, una volta asciutto, scartavetrare prima con carta a grana grossa e poi sempre più fina, al fine di eliminare tutte le imperfezioni e le irregolarità (v. fig. 14).

fig. 14

Si può passare ora alla verniciatura. Le parti in alluminio vanno prima di tutto trattate con una vernice "aggrappante" per poter consentire alla vernice finale di fare presa. Io ho sempre preferito usare vernici alla nitro opache per carrozzieri.

Per dare maggiore risalto alla linea di galleggiamento e per una maggiore finitura, occorre procedere alla verniciatura come descritto nel precedente capitolo.

|

|

|

|

fig. 15 |

fig. 16 |

Il risultato della verniciatura si può vedere nella fig. 15 e si può anche osservare lo scafo durante le prove di macchina.

In fig. 16 si nota lo scafo nel suo allestimento parziale esposto in una mostra dell’AMIREL.

Dimenticavo: il modello in scala 1:100 è la nave appoggio "ETNA" presa in consegna dalla Marina Militare Italiana il 28 Novembre 1998.

Articolo pubblicato sui NOTIZIARI n° 36-38-40

![]()